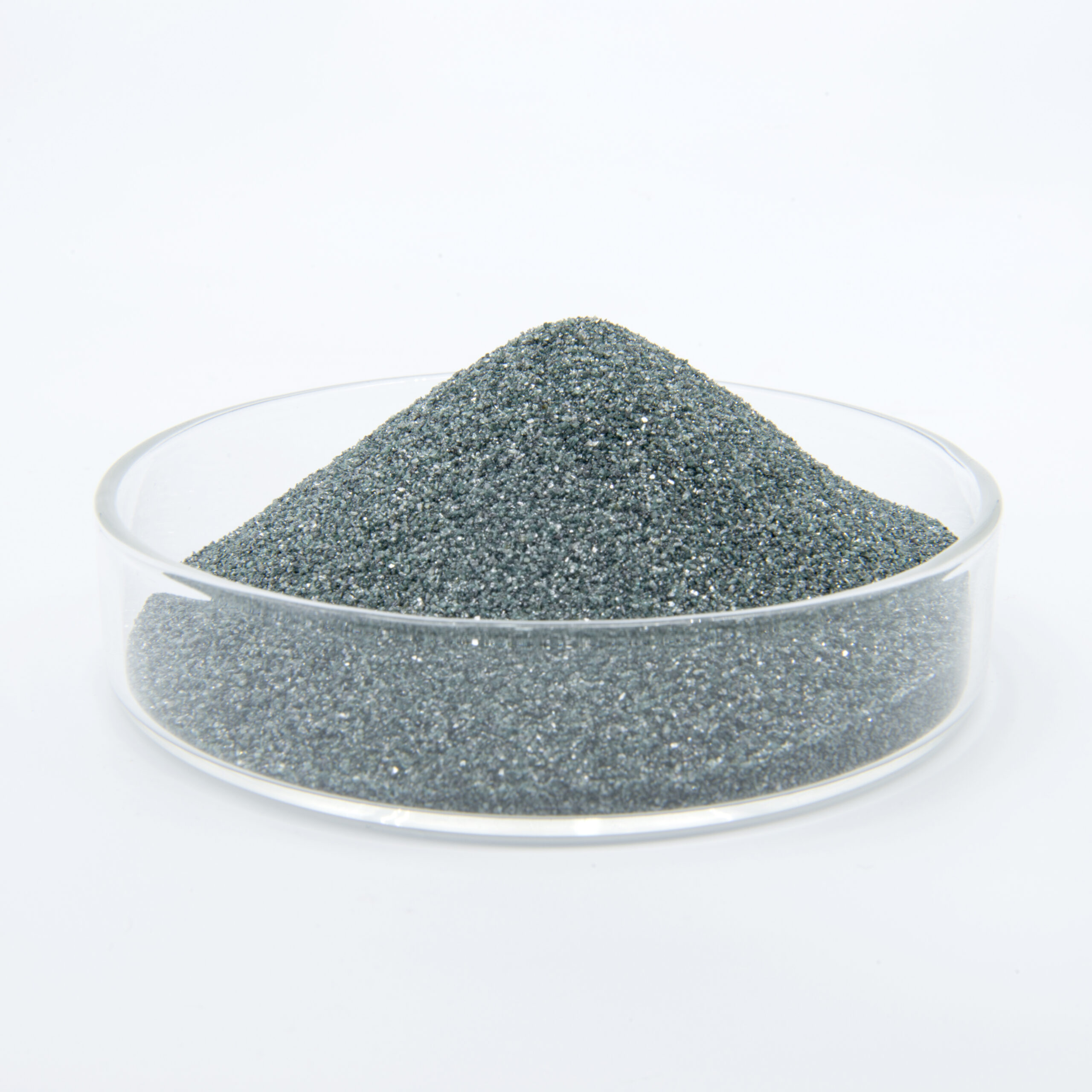

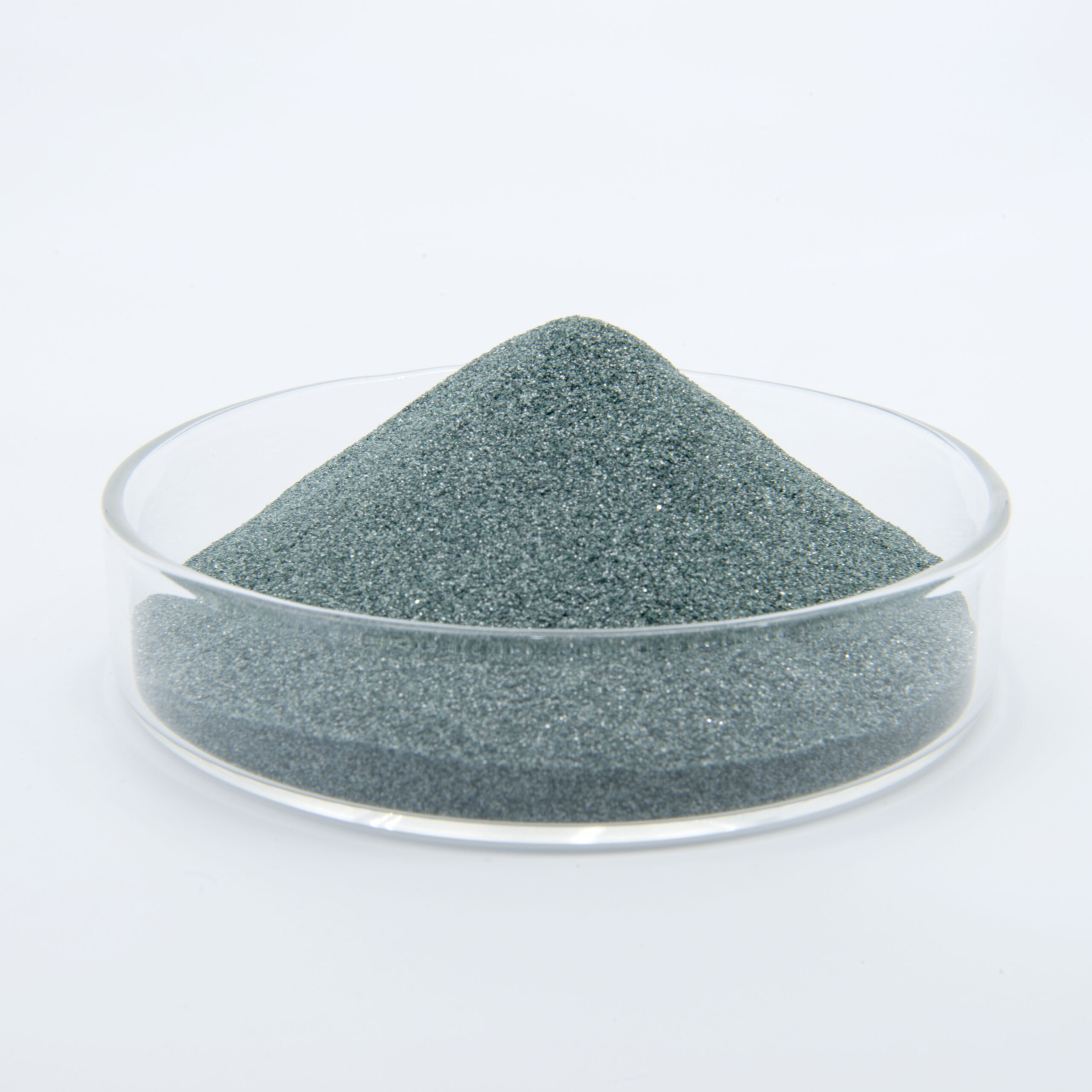

Il carburo di silicio verde (GC) è un abrasivo artificiale composto da sabbia di quarzo ad alta purezza, coke di petrolio (o coke di carbone) e una piccola quantità di sale, cotto in un forno a resistenza ad alta temperatura (circa 2200 °C o superiore). Deve il suo nome al colore verde. Appartiene alla famiglia del carburo di silicio (SiC), come il comune carburo di silicio nero, ma presenta significative differenze in termini di prestazioni e applicazione.

Caratteristiche principali

–Elevata durezza

La durezza Mohs raggiunge 9,2-9,3, seconda solo al diamante e al nitruro di boro cubico (CBN), adatta alla lavorazione di materiali ad elevata durezza (come carburo cementato, ceramica, vetro, ecc.).

–Nitidezza

La struttura cristallina è più fragile, i grani abrasivi sono affilati e la capacità di taglio è elevata. È adatto per la rettifica e la lavorazione di precisione con elevati requisiti di finitura superficiale.

–Elevata stabilità termica

–Resistenza alle alte temperature, superiore a 1600°C, adatta per condizioni di rettifica ad alta velocità o a secco.

| Graniglia | 1 | 2 | 3 | 3 e 4 | 5 | Q5max,% | ||||

| W1, uno | T1,% | W2,um | Q2max,% | W3,uno | Q3min,% | W4, uno | Q3+Q4min,% | W5, uno | ||

| F8 | 4000 | 0 | 2800 | 20 | 2360 | 45 | 2000 | 70 | 1700 | 3 |

| F10 | 3350 | 0 | 2360 | 20 | 2000 | 45 | 1700 | 70 | 1400 | 3 |

| F12 | 2800 | 0 | 2000 | 20 | 1700 | 45 | 1400 | 70 | 1180 | 3 |

| F14 | 2360 | 0 | 1700 | 20 | 1400 | 45 | 1180 | 70 | 1000 | 3 |

| F16 | 2000 | 0 | 1400 | 20 | 1180 | 45 | 1000 | 70 | 850 | 3 |

| F20 | 1700 | 0 | 1180 | 20 | 1000 | 45 | 850 | 65 | 710 | 3 |

| F24 | 1180 | 0 | 850 | 25 | 710 | 45 | 600 | 65 | 500 | 3 |

| F30 | 1000 | 0 | 710 | 25 | 600 | 45 | 500 | 65 | 425 | 3 |

| F36 | 850 | 0 | 600 | 25 | 500 | 45 | 425 | 65 | 355 | 3 |

| F40 | 710 | 0 | 500 | 30 | 425 | 40 | 355 | 65 | 300 | 3 |

| F46 | 600 | 0 | 425 | 30 | 355 | 40 | 300 | 65 | 250 | 3 |

| F54 | 500 | 0 | 355 | 30 | 300 | 40 | 250 | 65 | 212 | 3 |

| F60 | 425 | 0 | 300 | 30 | 250 | 40 | 212 | 65 | 180 | 3 |

| F70 | 355 | 0 | 250 | 25 | 212 | 40 | 180 | 65 | 150 | 3 |

| F80 | 300 | 0 | 212 | 25 | 180 | 40 | 150 | 65 | 125 | 3 |

| F90 | 250 | 0 | 180 | 20 | 150 | 40 | 125 | 65 | 106 | 3 |

| F100 | 212 | 0 | 150 | 20 | 125 | 40 | 106 | 65 | 90 | 3 |

| F120 | 180 | 0 | 125 | 20 | 106 | 40 | 90 | 65 | 75 | 3 |

| F150 | 150 | 0 | 106 | 15 | 90 | 40 | 75 | 65 | 63 | 3 |

| F180 | 125 | 0 | 90 | 15 | 75 | * | 63 | 40 | 53 | * |

| F220 | 106 | 0 | 75 | 15 | 63 | * | 53 | 40 | 45 | * |

L’applicazione del carburo di silicio verde (GC) nei dischi diamantati si riflette principalmente come abrasivo ausiliario o riempitivo per ottimizzare le prestazioni complessive del disco. Di seguito sono riportate le sue applicazioni e funzioni specifiche:

1. Funzione abrasiva ausiliaria

Durezza complementare: il carburo di silicio verde ha un’elevata durezza, inferiore a quella del diamante. Come abrasivo secondario nei dischi diamantati, può condividere il compito di taglio, soprattutto nella fase di sgrossatura, per migliorarne l’efficienza.

2. Riduzione dei costi e ottimizzazione delle prestazioni

Controllo dei costi: il diamante è costoso e l’aggiunta di una quantità adeguata di carburo di silicio verde può ridurre la quantità di diamante mantenendo un’elevata efficienza di rettifica.

Dissipazione del calore e rimozione dei trucioli: le particelle di carburo di silicio verde aiutano ad aumentare la porosità del disco abrasivo, a migliorare la dissipazione del calore e la rimozione dei trucioli e a ridurre il rischio di ustioni del pezzo.

3. Miglioramento del sistema legante

Legame del legante: nei sistemi leganti metallici o in resina, il carburo di silicio verde può legarsi meglio al legante, migliorare la forza di tenuta delle particelle abrasive e ridurre il distacco prematuro delle particelle di diamante.

Equilibrio della resistenza all’usura: l’usura moderata del carburo di silicio verde può aiutare le particelle abrasive diamantate ad essere esposte nel tempo e a mantenere l’autoaffilatura del disco abrasivo.

4. Scenari applicativi

Lavorazione di materiali non metallici: nella fase di sgrossatura di vetro e pietra, il carburo di silicio verde può rimuovere rapidamente i materiali, mentre per la successiva sgrossatura vengono utilizzati i diamanti.

Transizione di lucidatura: nel processo di rettifica intermedia prima della lucidatura, il carburo di silicio verde può ridurre il consumo di diamanti e quindi i costi.

5. Precauzioni

Progettazione delle proporzioni: il rapporto tra i due deve essere regolato in base al materiale da lavorare. I materiali ad alta durezza (come il carburo di tungsteno) sono principalmente diamanti, integrati da carburo di silicio verde; i materiali a media e bassa durezza possono aumentare la percentuale di carburo di silicio verde.

Corrispondenza delle dimensioni delle particelle: le dimensioni delle particelle dei due devono essere coordinate.

In breve, il carburo di silicio verde svolge principalmente un ruolo sinergico nei dischi diamantati. Grazie a una progettazione razionale dei materiali e all’abbinamento dei processi, è possibile tenere conto di efficienza, costi e qualità di lavorazione.